Технология производства террасной доски

Повышенный интерес к террасной доске из ДПК обусловлен исключительными техническими показателями и массой положительных качеств этого удивительного отделочного материала. Чтобы адекватно оценить возможности применения композита, многих владельцев частных домов и загородных коттеджей интересует технология изготовления покрытия. В статье содержится полезная информация по основным способам производства ДПК, из каких компонентов создается композит и какое оборудование необходимо для его производства.

Как создается террасная доска

Декинг – современный материал искусственного происхождения. Он производится методом обработки специально подобранного состава прессованием, прокатыванием с последующим литьем под высоким давлением или же способом экструзии. Последний способ - самый популярный и именно по этой технологии выпускается большая часть изделий из древесно-полимерного композита.

Сам процесс производства проходит в несколько этапов:

- Подготовка основного компонента – измельченной до состояния муки древесины хвойных пород. Опилки сушат в специальных сушильных камерах. Когда процент влажности сырья составляет не более 15% сушку прекращают.

- Измельчение древесины в мелкую крошку с размерами частиц от 0,7 до 1,5 сантиметров. Это самая трудоемкая часть подготовительного этапа.

- Сортировка. Древесная крошка передвигается по конвейерным линиям и автоматически сортируется по фракциям. Самые мелкие частицы применяют для изготовления конечной продукции, не требующей дополнительной обработки.

По аналогии с бетонной смесью в ДПК измельченная древесина играет роль тяжелого заполнителя. Именно она воспринимает основные нагрузки и определяет несущую способность террасной доски.

Подбор составных компонентов

В качестве связующего компонента древесно-полимерного композита используют синтетические вещества - термопластичные полимеры. Это может быть полиэтилен, поливинилхлорид (ПВХ) или полипропилен. Более предпочтительно, если композит составлен с добавлением полимера ПВХ. В этом случае террасная доска получается более упругой с высокими прочностными характеристиками.

Третий обязательный компонент – комплекс химических добавок и модификаторов. Они радикально улучшают технические свойства готовой древесно-полимерной композиции, что прямо влияет на потребительские свойства готовой продукции –террасной доски. Чтобы «наделить» конечную продукцию антисептическими и влагостойкими свойствами, а также повысить термоустойчивость изделий, в смесь добавляют различные адаптивные вещества.

Составные компоненты загружаются в объемные баки, где происходит автоматическое смешивание древесно-композитной массы.

Процесс экструзии

В переводе с английского языка «extrusion» слово «экструзия» означает выталкивание или выдавливание материала через формирующие отверстия. Технология изготовления террасной доски по этому методу заключается в получении изделий из композитной смеси продавливанием расплавленного материала через специальные фильеры.

Описание процесса:

- В экструдер, который одновременно может выполнять функцию смесителя и измельчителя, через приемный бункер загружают составные компоненты композитной массы.

- Смесь перемешивается и нагревается до температуры плавления полимерных наполнителей.

- При определенном режиме наступает процесс плавления и грануляции смеси.

- Полученные гранулы поступают в формующий экструдер.

- Размягченная смесь продавливается через специальные отверстия- фильеры и поступает на калибрационные роликовые устройства.

- Сформованное изделие перемещается в гусеничный тянущий механизм.

- На заключительном этапе изготовленный профиль по заданным размерам отрезается автоматической пилой.

За счет высокой температуры процесса и вакуума, в рабочих цилиндрах экструдера полностью отсутствует влага. Поэтому готовая профильная продукция получается идеально ровной, гладкой, с матовой однородной поверхностью.

Один экструдер за 1 час рабочего времени может выпускать от 600 до 1000 кг готовой продукции.

Финишная обработка

После выхода из экструдеров продукция из древесно-полимерного композита получается ровной с глянцевой поверхностью. Это крайне непрактично: изделия легко царапаются, кроме того наружная поверхность достаточно скользкая. Чтобы придать террасной доске привлекательный внешний вид и дополнительную прочность, продукт дополнительно обрабатывают различными способами:

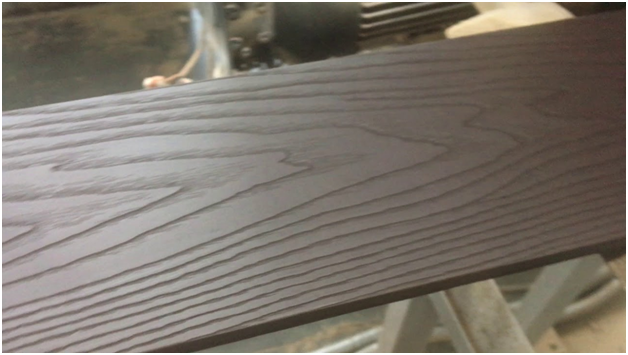

- Шлифовка. После такой механической операции материал становится гладким и прочным. Чтобы придать изделию текстуру натуральной древесины, поверхность изделия обрабатывается методом поверхностного обжига.

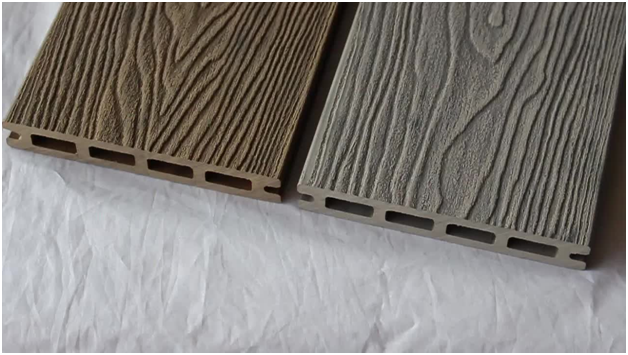

- Брашинг. Поверхность композитной доски обрабатывается специальными радиальными щетками. При этом снимается наружный глянцевый слой и создается структурный рисунок.

- Эмбоссинг (3D –тиснение). Этот метод позволяет полностью воссоздать природную структуру натурального дерева. Трехмерное тиснение применяется только для полнотелых террасных досок. Это ограничение связано с тем, что процесс нанесения качественного объемного тиснения проходит под высоким давлением. Пустотелые изделия не выдерживают такой нагрузки и сильно деформируются.

После финишной обработки, доски маркируются, проходят этап упаковки и отправляются в торговую сеть для реализации.

Брашинг террасной доски из ДПК

Террасная доска с 3D тиснением

Шлифованная террасная доска

Необходимое оборудование

Стандартный цех оснащен машинами и аппаратами:

- Дробильные установки для измельчения древесины.

- Камеры для сушки древесной крошки.

- Автоматические дозаторы составных компонентов.

- Смеситель – миксер перемешивания сырья.

- Экструдерная установка.

- Автоматическая пила для нарезки готовых профилей.

- Шлифовальный станок.

- Щеточный аппарат для придания природной шероховатости и нарезки бороздок, свойственных коре природного дерева.

Декинг из древесно-полимерного композита годен для вторичной переработки. Эта самая важная особенность этого удивительного материала. Этот фактор позволяет сохранять природные ресурсы и бережно относится к окружающей среде. Производство ДПК практически безотходное, а переработку использованного декинга можно проводить от двух до четырех раз.